Кейс: как команда лазерного цеха применила Kanban и улучшила свою работу

Заказчик

Мелкосерийное производство, которое создает изделия и детали с использованием 3D печати, лазерной резки, метало- и деревообработки. Каждый заказ — уникальный. Делается проектирование, чертежи, согласование материалов. Объем - 1 шт (например макет корпуса прибора) или мелкая партия.

Заказчик проекта — команда участка лазерной резки.

Оборудование участка лазерной резки, фото - @parilovv

Оборудование участка лазерной резки, фото - @parilovv

Проблема

Через год после запуска, структура работы лазерного участка изменилась: появился якорный заказчик с большим годовым контрактом, объем внутренних заказов от других участков возрос несколько раз, увеличилась сложность и ответственность заказов. Это привело к предсказуемым проблемам:

- не всегда получается уложиться в сроки, обещанные заказчикам

- руководство недовольно что задачи делаются "долго"

- руководство несет новые задачи, а в работе еще много незавершенных

- много "срочных" и "горящих" задач, не получается точно называть и гарантировать сроки

Решение

Решено применить Канбан-метод для улучшения рабочего процесса. Несмотря на "станки и цех", работа по сути ближе к интеллектуальной, т.к. изделия уникальные, а ограничение было не в машинном времени станков.

Первым этапом визуализировали поток работ, выполняемых участком лазерной резки. Для этого с помощью инструмента STATIK спроектировали Канбан-систему:

- карточка = заказ (партия изделий, деталей)

- колонка = этап работы: макетирование (создание 3D модели и рабочих чертежей для лазера) --> резка --> пост-обработка (шлифовка, покраска, сборка изделия и т.д.)

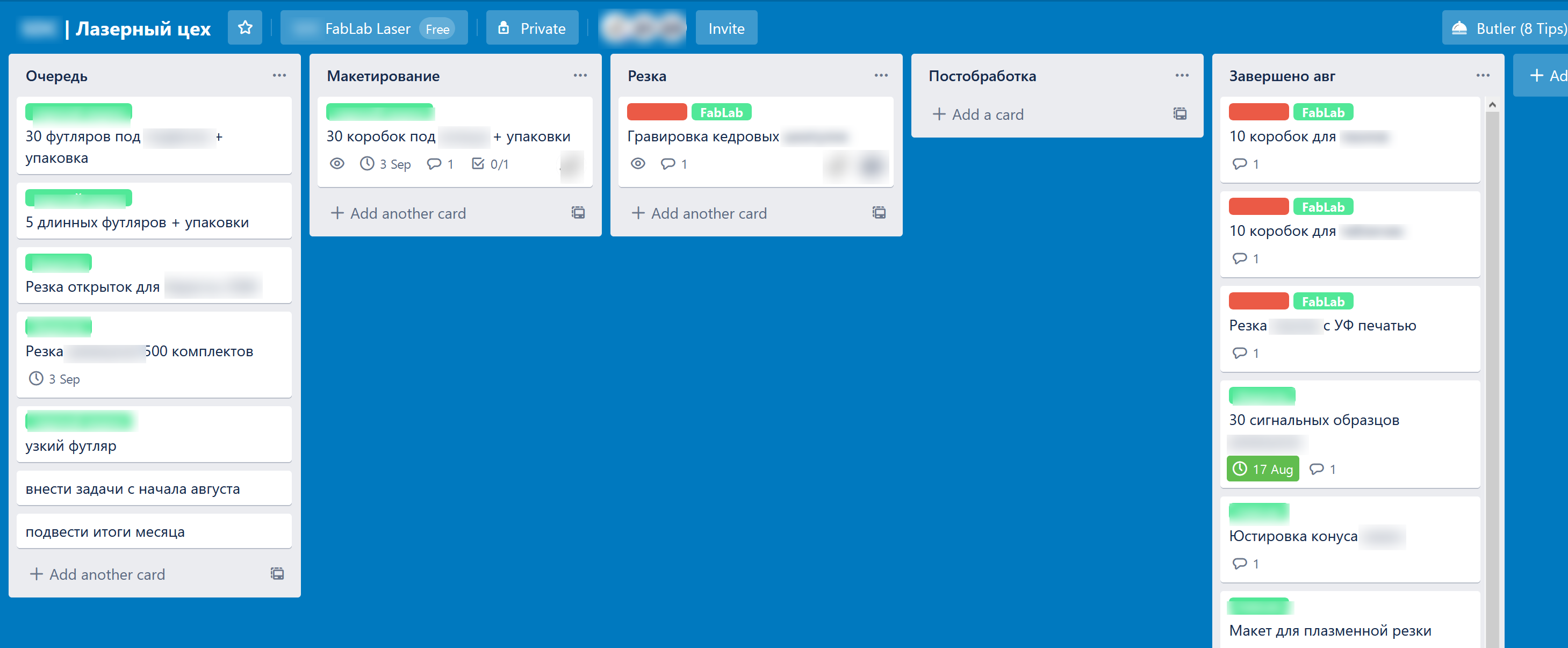

В связи с отсутствием бюджета на софт, в качестве инструмента для создания доски выбрали бесплатную версию Trello:

Первый вариант Kabnan-доски в Trello: у задач "в работе" указаны ответственные; название заказчика (на зеленом стикере), красный стикер обозначает "приоритетные" задачи.

Первый вариант Kabnan-доски в Trello: у задач "в работе" указаны ответственные; название заказчика (на зеленом стикере), красный стикер обозначает "приоритетные" задачи.

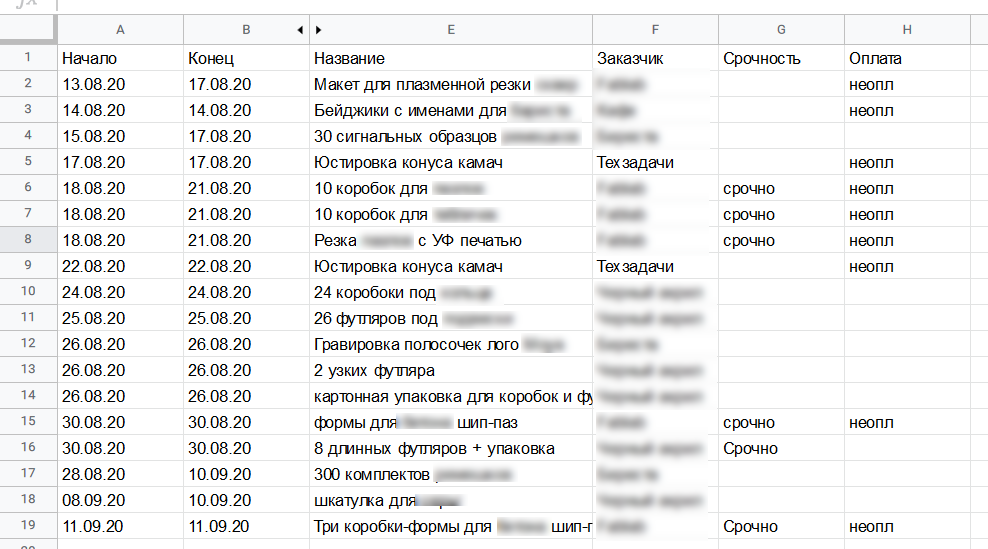

Раз в неделю данные по срокам выполнения задач переносили из Trello в гугл-таблицу:

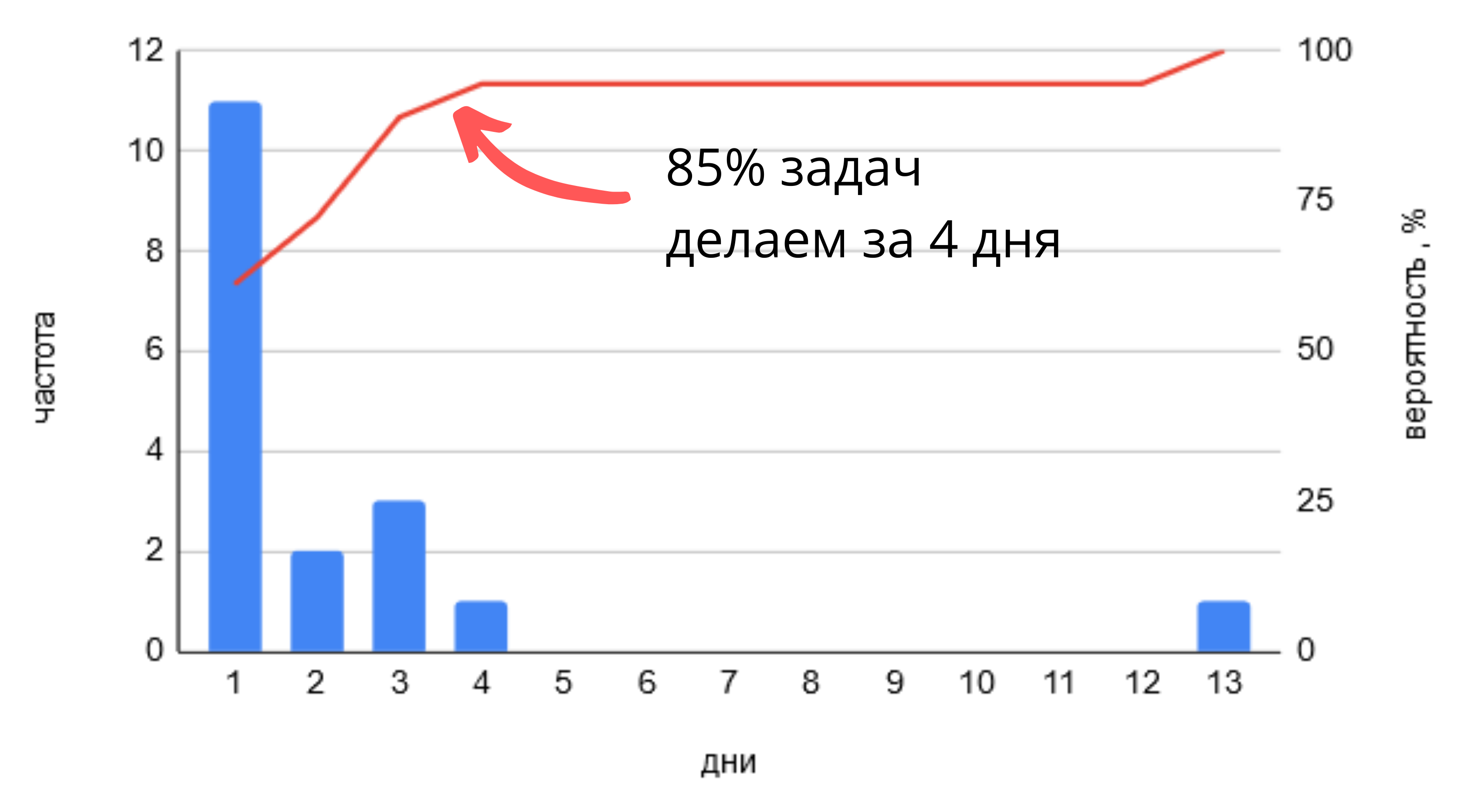

Через 3 недели работы, с помощью гугл-таблиц:

- Посчитали пропускную способность участка (сколько единиц работы делается в неделю)

- Построили диаграмму распределения времени выполнения (LTD) и посчитали время, за которое задача будет сделана с вероятностью 85%

Оказалось, что с текущей пропускной способностью, очередь задач по ключевому проекту буде сделана "никогда".

Далее состоялась встреча с руководством центра, на которой:

- легализовали WIP-лимит (руководство увидело что это позволяет выполнять работу с предсказуемыми сроками)

- договорились о принципах распределения мощности лазерного цеха на ближайший квартал

- принято решение о выделении дополнительных ресурсов для увеличения пропускной способности (пригласили человека с другого участка на стадию "постобработки"), чтобы успеть выполнить ключевой проект

Результаты

- Благодаря прозрачности работы и известной пропускной способности, появилась возможность называть заказчикам реальные сроки

- После ограничения количества одновременно выполняемых задач, работа участка стала более предсказуемой

- Отказались от части заказов, которые загружали производство, но не приносили значимого дохода

- Очередь задач по ключевому проекту сократилась за три месяца с 28 до 4 единиц

Особенности проекта

- Все изменения происходили "снизу" — по инициативе и внутри команды

- Для визуализации и построение статистики использовались только бесплатные инструменты — Trello и google-таблицы

Отзыв заказчика

«Все внутренние заказчики теперь видят загрузку отдела на Trello-доске, и намного быстрее договариваются между собой о приоритетах. Теперь вместо того чтобы постоянно дергать меня вопросом "Ну когда там моё будет готово?" они выясняют приоритетность задач между собой, а я могу предсказуемо выдавать результат»

Михаил, специалист участка лазерной резки

Нужна помощь с запуском Канбан-систем?

👉 Команда TeamLeaders помогает спроектировать и запустить цифровую Канбан-систему, чтобы быстро и предсказуемо завершать важные для бизнеса задачи